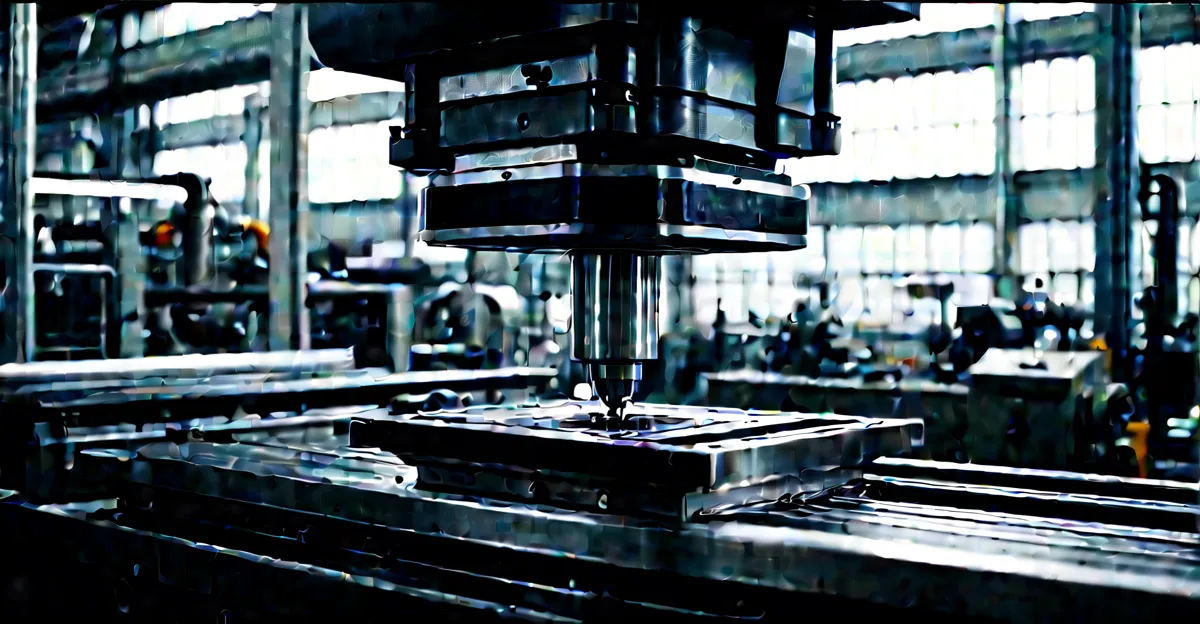

Optimisez votre production grâce à la maintenance machine industrielle

La maintenance industrielle garantit la pérennité et la performance de vos équipements. Maîtriser les différentes méthodes — préventive, corrective, prédictive — optimise vos temps d’arrêt et réduit les coûts imprévus. Adopter une stratégie adaptée et rigoureuse transforme la gestion des machines en un levier de productivité durable, essentiel pour répondre aux exigences actuelles de fiabilité et d’efficacité opérationnelle.

Fondements de la maintenance industrielle : répondre aux besoins de production et de fiabilité

Dans un contexte où la performance des équipements est indispensable, entreprise de maintenance de machine industrielle intervient pour assurer l’efficacité et la pérennité des moyens de production. Cette page vous explique en détail : entreprise de maintenance de machine industrielle. Le rôle de la maintenance industrielle s’articule autour de la continuité des activités, la réduction des arrêts imprévus et l’optimisation des coûts, avec une attention particulière à la sécurité et à la durabilité.

Cela peut vous intéresser : Décret tertiaire : votre guide pour une consommation responsable

L’organisation repose sur l’élaboration d’un plan de maintenance adapté, mêlant maintenance préventive (anticipation des pannes par des contrôles réguliers) et maintenance curative (intervention rapide en cas de dysfonctionnement). Ces deux approches favorisent une meilleure fiabilité, une diminution des coûts de réparation, et la détection précoce des anomalies.

L’utilisation d’outils numériques, comme la GMAO (gestion de maintenance assistée par ordinateur), centralise les interventions et facilite le suivi des performances. Former l’équipe technique et structurer les données (historique des pannes, liste des équipements, recommandations fabricants) renforcent l’efficacité des actions. La maintenance industrielle ainsi structurée permet de répondre à des exigences de production modernes tout en maintenant la fiabilité et la sécurité des installations.

Lire également : Comprendre le coût d'une application web : guide 2025

Types et méthodes de maintenance industrielle : choisir la stratégie adaptée

Maintenance préventive : anticiper les pannes pour préserver les équipements

La maintenance préventive repose sur des interventions planifiées selon un calendrier ou selon l’état estimé des machines. L’objectif : éviter l’arrêt imprévu des équipements et réduire les coûts associés aux réparations majeures. Les actions typiques comprennent la lubrification, la vérification régulière, le changement programmé de pièces d’usure et l’ajustement des paramètres techniques. Cette méthode, appuyée par l’utilisation d’un logiciel de gestion de maintenance (GMAO), facilite la gestion des historiques et la planification des interventions.

Maintenance corrective et curative : interventions ciblées en cas de panne

La maintenance corrective intervient après la détection d’un dysfonctionnement : la panne survient, puis la réparation est lancée. Cette démarche, aussi appelée curative, se concentre uniquement sur la remise en état du matériel défaillant. Elle permet de prioriser les interventions selon la gravité du problème, de cibler rapidement la cause et de remettre la production en marche tout en maîtrisant les coûts immédiats.

Maintenance prédictive et conditionnelle : technologies avancées pour une maintenance intelligente

Les approches prédictive et conditionnelle s’appuient sur les technologies de surveillance et l’analyse de données : capteurs, indicateurs de performance et historiques d’incidents permettent d’anticiper les points faibles à traiter avant la panne réelle. Ces méthodes réduisent les arrêts non planifiés et allongent la durée de vie des équipements en déclenchant l’intervention seulement lorsque l’état mesuré le justifie.

Élaboration d’un plan de maintenance industriel efficace

Analyse des besoins, définition des objectifs et structuration du planning

Commencer par une analyse minutieuse des besoins permet d’orienter chaque action du plan de maintenance. Il s’agit d’identifier les équipements critiques, de consulter les recommandations des fabricants, et de s’appuyer sur les historiques de pannes. Ces données facilitent la définition d’objectifs précis : réduction du nombre d’arrêts, amélioration de la disponibilité des machines, ou maîtrise des coûts. La structuration d’un programme de maintenance implique d’établir un calendrier rigoureux, en tenant compte des contraintes de production et de la capacité d’intervention de l’équipe technique.

Constitution de check-lists et procédures sur mesure pour chaque équipement

Chaque machine présente des exigences différentes : une check-list de maintenance dédiée garantit l’exhaustivité des contrôles. Les procédures rédigées de façon claire aident les techniciens à suivre un fil conducteur, limitant les oublis. Intégrer des protocoles de maintenance adaptés à chaque procédure favorise la détection des composants fragilisés et facilite la prévention des pannes récurrentes.

Suivi, contrôle et adaptation continue du plan de maintenance

L’utilisation d’un tableau de bord de maintenance et d’un logiciel de GMAO constitue le socle du suivi quotidien. En centralisant les interventions réalisées, les audits et les rapports d’incident, il devient plus aisé d’ajuster et de perfectionner le plan. Ce suivi continu permet d’anticiper les évolutions technologiques, d’actualiser les priorités, et de garantir la performance durable des équipements.

Outils et solutions pour optimiser la gestion de la maintenance industrielle

Apport des logiciels GMAO et solutions informatisées pour la gestion centralisée

La GMAO (Gestion de la Maintenance Assistée par Ordinateur) centralise les interventions, les historiques et les documents techniques. Cette informatisation facilite la planification des actions préventives, le suivi des équipements et la mise à jour des fiches d’intervention. Grâce à un logiciel de maintenance, chaque tâche devient traçable et les alertes de maintenance sont automatisées, limitant les oublis et les temps morts. La centralisation contribue à la fiabilité du parc machine, une priorité pour toutes les industries orientées performance.

Suivi des indicateurs et analyse de performance pour ajuster les interventions

Mesurer l’efficacité passe par le suivi d’indicateurs de performance maintenance (KPI), comme le taux de disponibilité des machines ou le temps moyen de réparation (MTTR). L’analyse de ces données révèle rapidement les goulots d’étranglement : il devient alors possible d’ajuster le planning ou la fréquence des interventions. Cette méthode d’analyse de défaillance évite la répétition des pannes et optimise les ressources humaines et matérielles.

Intégration de l’automatisation et du diagnostic dans la maintenance moderne

L’automatisation maintenance repose sur des capteurs connectés et des systèmes de diagnostic machine industrielle. Ces outils détectent en temps réel les écarts ou les dérives (température, vibration, bruit…) et déclenchent des alertes ciblées. Cette maintenance automatisée accélère le traitement des anomalies et soutient les équipes dans la prise de décision, tout en réduisant les risques d’arrêt non planifié.

Organisation et compétences des équipes de maintenance industrielle

Formation continue et qualifications pour une équipe performante

Le succès de la maintenance industrielle repose avant tout sur la capacité des techniciens à suivre une formation continue. Ceux-ci doivent maîtriser différents champs techniques : mécanique, électricité, automatisme et informatique industrielle. La polyvalence, combinée à l’acquisition régulière de nouvelles connaissances, permet d’intervenir sur des technologies variées et d’anticiper les évolutions des équipements. Selon la méthode SQuAD, la précision dans la formation se mesure à l’adéquation des compétences aux machines présentes et la réactivité lors des interventions d’urgence.

Importance de la connaissance approfondie des équipements industriels

La compréhension fine de chaque équipement est primordiale : elle permet d’identifier plus rapidement les risques de panne et d’optimiser les réglages lors des plannings préventifs. L’audit technique de maintenance permet de mesurer le niveau de maîtrise et de repérer les axes d’amélioration pour l’équipe. Cette expertise favorise la détection précoce des défaillances et limite les coûts liés aux interventions sur des pannes majeures.

Gestion et recrutement : assurer la disponibilité des compétences

L’efficacité d’une équipe dépend aussi de la gestion des ressources et de la disponibilité des profils recherchés dans le secteur. Le recrutement en maintenance industrielle cible des techniciens capables de s’adapter rapidement, la polyvalence étant un atout majeur, autant pour les interventions planifiées que pour les dépannages urgents. Un audit régulier des compétences garantit continuellement une équipe à jour.

Sécurité, bonnes pratiques et législation en maintenance industrielle

Protocoles de sécurité lors des interventions

Une intervention sécurisée en maintenance industrielle commence par l’application stricte de protocoles de sécurité. Cela signifie : identifier et isoler les énergies (électrique, hydraulique, pneumatique) via des procédures de consignation, s’équiper de protections adaptées (casque, gants, lunettes), et vérifier l’environnement de travail. Les outils doivent être conformes et régulièrement inspectés. Chaque membre de l’équipe connaît les plans d’urgence et les points d’accès aux dispositifs anti-incendie ou d’arrêt d’urgence. La bonne organisation des espaces et du matériel limite les accidents.

Respect de la réglementation et des standards du secteur

Tout acteur de la maintenance se doit d’appliquer la législation en vigueur (Code du travail, normes ISO, obligations ATEX ou HACCP dans certains secteurs), afin d’assurer la sécurité des équipements et du personnel. Le respect des standards passe aussi par la traçabilité des interventions : tenue de fiches d’intervention, archivage des rapports, contrôle qualité. De plus, la maintenance et législation s’articulent autour des habilitations électriques, des contrôles périodiques, et de la formation continue du personnel.

Sensibilisation et bonnes pratiques pour limiter les risques

Former, sensibiliser et impliquer les équipes autour des bonnes pratiques de maintenance industrielle limite durablement les risques d’accident ou de panne grave. L’analyse des incidents passés, les rappels fréquents des règles élémentaires et l’entraînement aux situations d’urgence développent une vraie culture sécurité. Des audits réguliers accompagnent l’amélioration continue et encouragent l’adoption de comportements responsables en atelier ou sur site.

Bénéfices et perspectives : optimiser la maintenance pour une industrie performante et durable

Impact de la maintenance planifiée sur la rentabilité et la durabilité industrielle

L’application d’une maintenance planifiée améliore de façon mesurable la fiabilité industrielle. Précisément, elle permet d’anticiper les défaillances, de réduire les coûts associés aux arrêts non planifiés et de prolonger la durée de vie des machines. Résultat : l’optimisation de la maintenance industrielle conduit non seulement à une disponibilité accrue des équipements, mais contribue également à la stabilité des investissements sur le long terme. La planification optimise aussi l’organisation, allégeant la charge de travail des techniciens et renforçant la sécurité au sein des ateliers.

Amélioration continue et innovation dans les pratiques de maintenance

Adopter des méthodes modernes, comme le déploiement d’un logiciel GMAO ou encore les audits réguliers, favorise l'amélioration continue. Cette démarche permet une adaptation constante des stratégies, grâce à l’analyse des retours d’expérience et à l’intégration des dernières technologies. Les équipes ajustent ainsi leurs interventions pour éliminer progressivement les causes racines des pannes, renforçant la fiabilité et la performance des équipements.

Vers une maintenance plus responsable : enjeux de durabilité et de performance

Renforcer une maintenance durable va au-delà de la réparation : il s’agit d’intégrer la gestion raisonnée des pièces, la réduction des déchets industriels et une meilleure efficacité énergétique. À mesure que la maintenance devient proactive, les entreprises s’appuient sur des plans structurés et des diagnostics avancés pour répondre à des exigences économiques et environnementales croissantes.